一、清表

场地选好后,用挖掘机清除表面杂物及淤泥,并运至指定场地堆放。

二、场地开挖

在场地开挖前作好坡顶截水沟,并视土质情况作好防渗工作。

场地开挖必须按自上而下开挖,不得乱挖、超挖及欠挖,开挖至场地顶面时应注意预留碾压沉降高度,当遇到石方时,采用破碎锤施工。开挖至设计标高后,碾压密实平整,达不到承载力要求的采用片石换填。

三、场地硬化

弟:1m片石+0.3m水稳层+0.2mC25混凝土

、三级:0.3m水稳层+0.2mC25混凝土

1、片石换填

根据现场地形,平台位置大部分处于稻田中,清淤后采用片石换填。

2、基层

采用水泥稳定级配碎石基层,其水泥掺量5%,水泥材料要求采用普通硅酸盐水泥、矿渣硅酸盐水泥和火山灰质硅酸盐水泥,应选用初凝时间3h以上和中凝时间在6h以上的水泥,碎石应选择质坚干净的粒料,其较大粒径宜小于31.5mm, 碎石基层中集料值不大于多%。水稳层采用机械摊铺和碾压,控制摊铺厚度和压实厚度,碾压达到设计及规范要求。

3、C25混凝土面层

(1)、混凝土配合比

混凝土配合比应根据水灰比和强度关系进行计算和试配确定,并应按抗压强度作配合比设计以抗折强度作强度试验,原材料进场前应进行检验,合格方可进场,施工时应根据现场骨料的含水率,将理论配合比换算为施工配合比,作为施工配料的依据。

(2)、混凝土拌和及运输

配料必须准确,砂、石及散装水泥必须过称, 混凝土运送时不应漏浆,并应防止离析,出料及铺筑时卸料高度不应超过1.5m

(3)、混凝土浇筑

模板应采用钢模,立模平面位置与高程应符合设计要求;支立应准确稳固,接头紧密平顺,不得漏浆,模板与混凝土接触面应涂隔离剂。振捣应先用插入式振捣器振捣边角,再用不小于2.2 千瓦平板振捣器纵横交错全面振捣,往返时重叠10-500px,振捣时每一位置振捣时间不宜少于15S,水灰比小于0.45时,振捣时间不宜少于多S。用插入式振捣器时不宜少于20S,并不宜过振。混凝土接缝的施工,填缝均应符合有关规范要求

(4)、养护

由于气温较低,混凝土初凝后包裹养护。

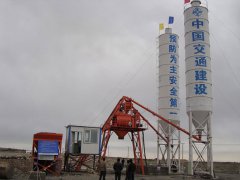

四、搅拌站、料仓基础

搅拌站、料仓基础才用桩承式,承台尺寸为5×5×1m,每个承台下设置4根直径1.2m的桩基,桩嵌入中风化岩层不小于4m,采用C多混凝土浇注。

1、桩基施工

(1)测量放线

开挖前测量放线,放出桩中心,用牢固的木桩固定。

(2)桩基开挖

锁口:根据测量进行开挖,挖至1米深时,立即进行防护,立模灌注0.3m厚钢筋混凝土护壁,锁口顶面要求平整,并且超出地面750px,防止雨水倒灌进桩基。

桩基掘进:采用边开挖边支护的方法,一般每节开挖1m后。沿井壁立模灌筑一节钢筋混凝土护壁。

逐层往下循环作业,将桩孔挖至设计深度,清除虚土,检查土质情况,桩底应进入设计规定的持力层深度

(3)桩基验收

检查验收,成孔以后必须对桩身直径、扩大头尺寸、井底标高、桩位中心、井壁垂直度、虚土厚度、孔底岩(土)性质进行逐个全面综合测定,做好成孔施工验收记录。检验合格后迅速封底,安放钢筋笼,灌注桩身混凝土。

(4)钢筋笼制作及安装

桩基深度不大,各墩位钢筋笼均一次性制作成型。对基桩Ф28主筋采用直螺纹连接,其余小型号钢筋采用绑扎搭接,钢筋笼同一截面的接头数量不能大于50%。

钢筋笼钢筋在钢筋房制作下料,在基桩附近现场的胎架上绑扎成笼,用吊车吊钢筋笼入孔,各节钢筋笼悬空拼接。为确保钢筋在吊装下放过程中下不致变形,钢筋笼每2m长设一道钢筋加固筋及定位筋。

(5)桩基混凝土浇筑

桩体混凝土要从桩底到桩顶标高一次完成。灌注桩基混凝土必须用溜槽和串筒离混凝土面2米以内,不准在井口抛铲或倒车卸料,以免离析,影响混凝土整体强度;混凝土边浇注,边插实,采用插入式振动器和人工插实相结合的方法,以保证混凝土的密实度。

2、承台施工

基坑开挖,用挖掘机挖掘基坑,对四周放坡,清除基底杂土,夯实基底,用C15混凝土找平。

破除桩头,清除杂物,检测桩基完整性,合格后方可进行下一步施工。

采用Ф20@100钢筋通布,上下两层,模板采用钢模板,接缝密和,错台符合规范,混凝土浇注前,预埋料仓、拌合站安装预埋件。

五、料仓

料场布置在搅拌站主机的后侧,共分为6个料仓,二个砂仓,四个石料仓,分料仓隔墙采用“37”墙砌筑高度不小于1.8m,并用水泥砂浆抹面,仓内地面设置5%的地面坡度,分料仓隔墙下预留孔洞,避免积水,各种料仓区域划分清楚,设置材料标示牌,尺寸40*750px,标明材料名称、产地、规格、计量单位、质量状况等。在料仓边上安装水管,以便在砂石料被污染的前提下冲洗。

六、围墙

搅拌站采取封闭式管理,根据现场实际情况,四周砌砖墙围闭,采用24墙,高2m,每隔6m间距砌筑一个砖柱,砖柱顶部进行带帽。在进出口设置门卫室,并悬挂安全生成及质量方面的标语,并插上彩旗。场内施工设置标识牌。

七、排水

搅拌站场地在平整场地和硬化场地时,总体控制向两侧设置排水,设置-3%的纵坡,场地内四周设置40×40排水沟,保证场内排水通畅;六个料仓在硬化场地时做单外5%的排水坡,使料仓的水直通过场地纵坡排入到排水沟;搅拌站主机排水必须设置沉淀池,以便清洗搅拌机废弃水沉淀后在排入排水沟。场地外设置60×40排水沟。

排水沟边墙采用600px厚砖砌,表面采用砂浆抹面,基础采用250pxC20混凝土。

八、重力式挡墙

搅拌站场地呈台阶分布,高差较大,为安全考虑,在台阶处设置6m高1.5m厚重力式挡墙。

施工工艺流程:测量放线→基础开挖→检查基底并立模→挡墙基础浇筑→挡墙墙身立模→挡墙墙身浇筑→挡墙养护。

1、测量放线:由测量工程师根据图纸放出挡墙定位线、基础开挖边线控制桩,在地面上根据地质情况确定放坡坡度,用石灰撒出开挖线,并做好水准点及引桩。

2、基础开挖: 根据测量组放出的开挖线,清除施工区域的障碍物,然后用挖机开挖基础土,挖机配合清渣的方法进行施工,在距设计基础标高500px左右时改用人工开挖清基,夯实。

3、基底检查并立模:挖至设计标高后应检查设计地质与现场的地质相符不,相符时应通知监理工程师确认,确认后方可立模,模板表面应平整,采用大面积模板,保证混凝土表面平整。立模时基底无需杂、浮土保证基底干燥无积水现象。

4、挡墙基础浇筑

挡墙基础采用C多商品混凝土浇筑,浇筑过程中应振捣密实,浇筑时间不能间隔过长,以免影响混凝土的整体性。振捣采用插入式振动器,振捣应均匀不能漏振、强震,振捣距模板125px处,振捣时间

5、挡墙墙身立模

基础浇筑完成后待达到设计强度的70%后方可开始立筑墙身模板,模板要平顺,表面无坑洼,在模板连接处应用透明胶布连接,以防止漏浆。

6、挡墙墙身浇筑

浇筑挡墙混凝土应一次行浇筑完毕,浇筑时应分层浇筑每次浇筑的厚度不应大于1250px,浇注后应及时振捣,以免浇筑过多振捣不密实。

振捣应在浇筑点和新浇筑混凝土面上进行,振捣器插入混凝土或拔出时速度要慢,以免产生空洞。振捣器要垂直地插入混凝土内,并要插至前一层混凝土,以保证新浇混凝土与先浇混凝土结合良好,插进深度一般为50~lOOmm。振动棒要快查慢拔,振捣时间一般控制在多s之内,插入式振捣器移动间距不得超过有效振动半径的1.5倍。

混凝土浇筑间隔时间不宜过长,时间过长时混凝土应采取施工缝处理,待下次混凝土浇筑时表面按施工缝处理。

混凝土振捣密实的标志是混凝土停止下沉、不冒气泡、泛浆、表面平坦。混凝土捣实后1.5~24h之内,不得受到振动。

7、挡墙养护

混凝土浇筑完成后,待表面收浆后尽快对混凝土进行养生,养生应较少保持7天。

九、锚喷支护

挡墙上方设置锚喷支护,采用Ф22砂浆锚杆,锚杆长2米,呈梅花桩布置,钢筋网采用Ф8钢筋间距20X500px,坡面约2400m2,采用250pxC25喷射混凝土。